Základní otázka zní: Proč provádět diagnostiku strojů a tribodiagnostiku nevyjímaje? Odpověď je možná překvapivě jednoduchá – významně nám šetří firemní náklady. Současně je nutné si uvědomit, že ji musíme umět využívat jako skutečného pomocníka prediktivní údržby a ne pouze jako formální předpoklad splnění podmínek auditu. V takovém případě se naopak stává zlým pánem, prostředkem zbytečného zvyšování nákladů.

Co je základem úspěchu

Každá technická diagnostika je založena na zachycení změny sledovaného parametru. Neměli bychom se proto pídit po takzvaných „limitních“ hodnotách, je nutné se zaměřit přednostně na jejich výkyvy. Tribodiagnostika sleduje vliv oleje na kvalitu mazání. Probíhající tření způsobuje vznik opotřebení, které se projevuje přiměřenou emitací částic nečistot. Pokud množství těchto nečistot pravidelně sledujeme, lze zachytit jejich nárůst a diagnostikovat blížící se poruchu – tak praví teorie. Hlavním předpokladem je tedy zachycení skutečného diagnostického signálu. Nečistoty v oleji nejsou konstantní veličinou. Jsou dramaticky proměnné.

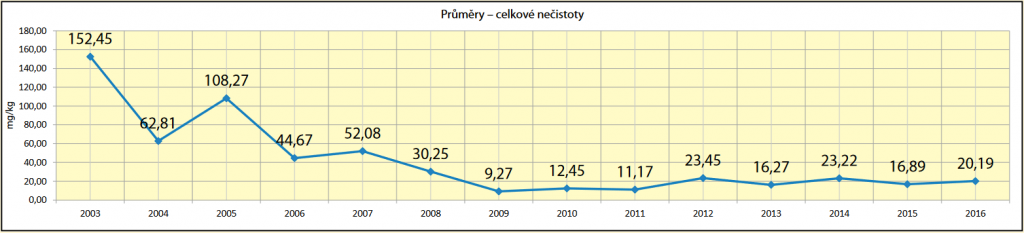

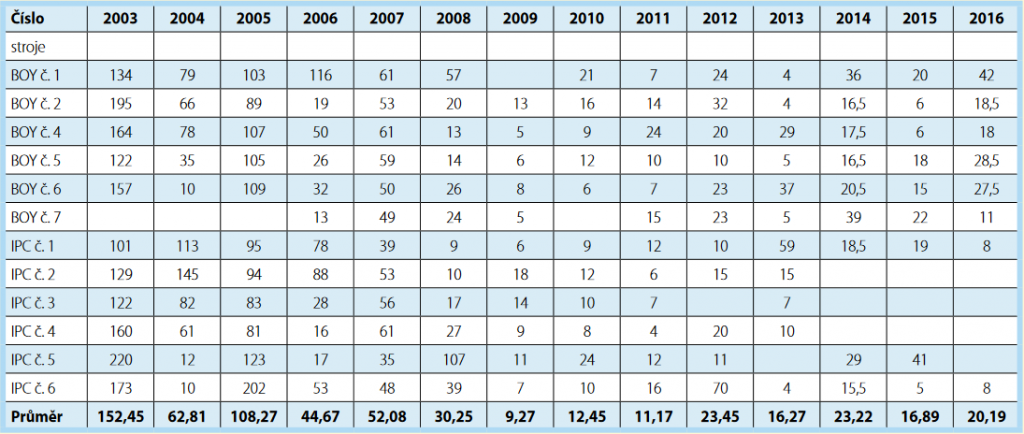

Vezmeme-li si za příklad jakýkoli hydraulický agregát, máme v podstatě jedinou jistotu, a to, že se nečistoty rozhodně nebudou nikdy chovat podle našich představ. Předpokládejme, že nositelem informace je olej, který je uzavřen ve velmi znečištěném olejovém systému, tedy v naprosto nepředvídatelném prostředí. Základním a prvotním předpokladem úspěšné aplikace tribodiagnostiky je tudíž snížení a trvalá stabilizace nečistot nejen v oleji, ale i v olejovém systému. A to u všech nečistot, bez ohledu na jejich velikost a druh. Znečišťování olejů je trvalý a nikdy nekončící proces. Olej bude vždy oxidovat, protože se ve většině případů dostává do kontaktu se vzduchem. Bude vždy obsahovat částice „tvrdého“ znečištění, tedy kovy a prach. A bude vždy obsahovat větší či menší množství vody. Odstraňování a stabilizace nečistot musí tudíž být také trvalé a systematické. Příklad správně zavedené péče je vidět v klesajícím trendu nečistot v Grafu průměrů celkových nečistot.

Komunikace tribotechnika

Druhým předpokladem je, možná překvapivě, fungující komunikace mezi tribodiagnostikem, údržbou a obsluhou stroje. Představa o tom, že na vznikající poruchu přednostně přijdeme pečlivým studováním rozborů olejů, je mylná. Poměrně často se vznikající problém stroje projeví nejdříve na změně jeho chování.

Například typickým projevem hydraulických lisů při vznikající poruše čerpadel je nutnost četnějšího seřizování nastavených parametrů. To by měl být rozhodně signál k mimořádnému odběru vzorku oleje a jeho kontrole. Musí se to ovšem dozvědět tribodiagnostik, tedy musí se komunikovat. Rovněž tak zvýšení provozní teploty oleje bez zjevné příčiny by mělo končit jeho mimořádnou kontrolou. O zvýšení hlučnosti čerpadel nebo četnější poruchy pohybu lisu ani nemluvě.

Komunikaci mezi lidmi, kteří se pohybují kolem strojů s interním nebo externím tribodiagnostikem lze bez nadsázky označit jako druhý stavební kámen fungující tribodiagnostiky. Příkladem může být včasné zachycení poruchy chladiče vstřikovacího lisu, která se projevila krátkodobým zvýšením hlučnosti hlavních čerpadel hydraulického vstřikovacího lisu. Kontrola otěrových kovů potvrdila nárůst obsahu mědi, a to téměř rok před průnikem vody do oleje. Firma si včas zajistila náhradní díly a voda byla z oleje odstraněna za provozu lisu pomocí dehydrátoru firmy KLEENTEK. Náklady na výpadek výroby byl zcela minimální.

Četnost a rozsah analýz olejů

Třetím předpokladem úspěchu je výběr vhodných strojů, u kterých diagnostiku provádět a správná volba četnosti a rozsahu analýz. Výběr strojů by se měl jednoznačně opírat o ekonomické parametry, ne pouze o celkový objem olejové nádrže. Jaká finanční ztráta hrozí při jeho neplánované odstávce? Je nahraditelný? To jsou otázky, které jsou zcela oprávněné. Typické představitele nenahraditelných agregátů najdeme například v cementárnách, kde jedna pec ovlivňuje hospodářský výsledek celé firmy.

Správný model péče a tribodiagnostiky zvolili například v cementárně v Prachovicích, kde aplikovali elektrostatické čištění metodou KLEENTEK pro snížení a stabilizaci nečistot a pravidelné rozbory olejů na olejových náplních ložisek vodících kladek rotační pece. Dosažené úspory za snížení výpadků výroby cementu z důvodu zadření ložisek vodících kladek se pohybovaly v řádech desítek miliónů korun ročně.

Četnost rozborů je dána potřebou vytvořit alespoň minimální možnost zachycení nastalé změny ve znečištění oleje. Nejčastěji se odběry vzorků provádí cca po třech měsících. Při aplikaci elektrostatického čištění oleje, kdy se oleje čistí dle plánu nasazení minimálně čtyřikrát ročně, je velmi dobré spojit čištění právě s odběry vzorků. Samozřejmě je nutné používat vzorek oleje před čištěním, kdy je ještě hledaná nečistota detekovatelná. Čtyři rozbory ročně také umožňují „trendovat“ výsledky a následně optimalizovat systém péče.

Rozsah analýz, které chceme provádět je velmi široce volitelný. Nebudu zmiňovat nutnost spolupráce s certifikovanou a akreditovanou laboratoří. Opět se spíše zaměřím na minimalistickou verzi. Hodnocení nečistot v průmyslových olejích prochází stálým vývojem. Dříve se preferovalo a považovalo za dostačující stanovení kódu čistoty dle NAS 1638 a ISO 4406:1999. Kód čistoty je velmi účinným nástrojem diagnostiky, protože zaznamenává počty částic nečistot v oleji. Pokud dochází k nadměrnému opotřebení, lze předpokládat, že se to projeví právě nárůstem otěrových částic v oleji. Má to ovšem i svá velká úskalí. Prvním z nich je čas. Pokud se v oleji objevují již tak „velké“ částice železa, například nad 4 mikrometry a větší, je k nějaké vážné poruše stroje již velmi blízko někdy již pouze v řádech několika dnů. A tím pádem už nelze hovořit o prediktivní údržbě. Druhým úskalím je sedimentační schopnost velkých hmotných částic v nádržích strojů. A to i za provozu. Takže zachytitelnost diagnostického signálu pouze kódem čistoty staví tuto analýzu na úroveň náhody. My ale potřebujeme co nejširší nástroj. Proto je nutné provádět ještě gravimetrické a kolorimetrické hodnocení. Gravimetrie hodnotí hmotnost nečistot, které se zachytí ze vzorku 100 ml na filtrační membráně 0,8 nebo 0,45 mikrometru. To výrazně rozšiřuje vypovídající schopnost analýzy, když víme, že až 90 % nečistot je menších než jeden mikrometr. Dojde-li k tomu, že analýza zachytí nárůst počtu částic kódem čistoty i nárůst hmotnosti nečistot, nemusí to ještě znamenat blížící se problém stroje. My většinou ale potřebujeme co největší jistotu. Doporučuji proto používat pravidlo tří vzájemně si odpovídajících analýz. Dalším krokem je kontrola obsahu otěrových kovů a prachových částic. Nejčastěji se kontroluje obsah železa a mědi a pro vyloučení vlivu prachových částic obsah křemíku a hliníku. Až když se potvrdí nárůst znečištění podle všech tří výše uvedených analýz, lze s největší pravděpodobností predikovat poruchu. Určení konkrétního místa stroje, kde se porucha objeví vyžaduje kromě dalších druhů analýz i využití dalších diagnostických metod. Především termodiagnostiky, vibrodiagnostiky a elektrodiagnostiky. Kolorimetrické hodnocení (MPC) je zaměřeno na přítomnost největšího objemu nečistot a to jsou produkty „stárnutí“ olejů. Moderní průmyslové oleje jsou chráněny aditivy proti oxidaci, ale i přesto v nich dochází k tvorbě nerozpustných částic submikroskopických velikosti. Z hlediska diagnostiky je význam MPC nenahraditelný, zvláště při predikování problému proporcionálních a servoventilů.

Závěr

Tribodiagnostika je opravdu velmi užitečný nástroj prediktivní údržby. Má ovšem svoje pravidla, které musíme poznat a respektovat. Její přínosy jsou výrazné a návratnost vložených prostředků je snadno vyčíslitelná.

Ing. Milan Soukup, KLEENTEK, spol. s r.o.

Techmagazín říjen 2018, příloha Tribotechnické infromace 2/2018